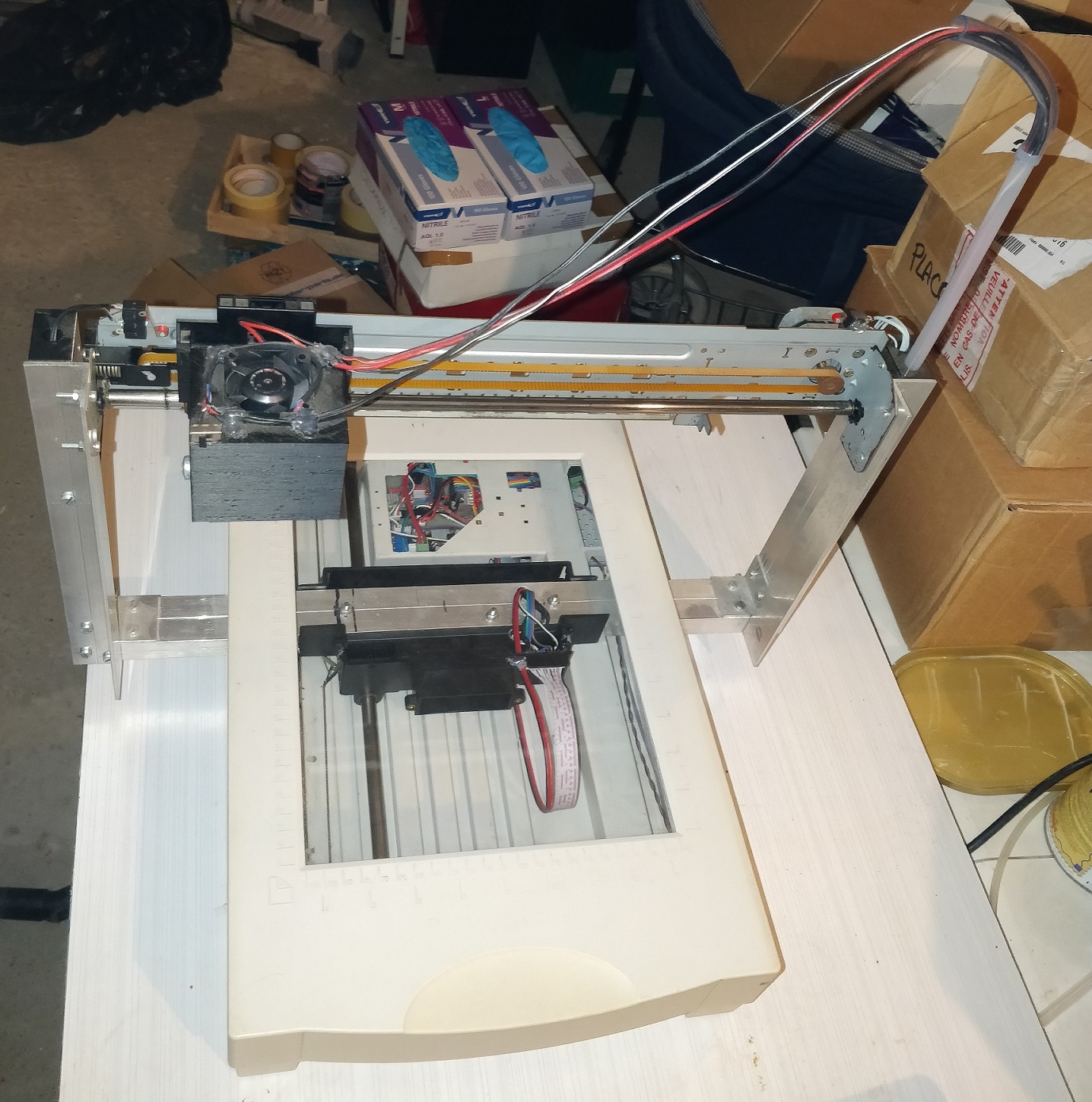

Désolé, certaines des photos des premières étapes ont été faites après la construction car j'ai pas pensé à en prendre pendant...

I - Préambule

Il de cela plus d'un an et demi j'ai retrouvé un vieux scanner dans mon grenier et je me suis demandé ce que je pouvais en faire sachant qu'il dipose d'un axe avec un moteur pas-à-pas sur lequel on peut déplacer des choses.

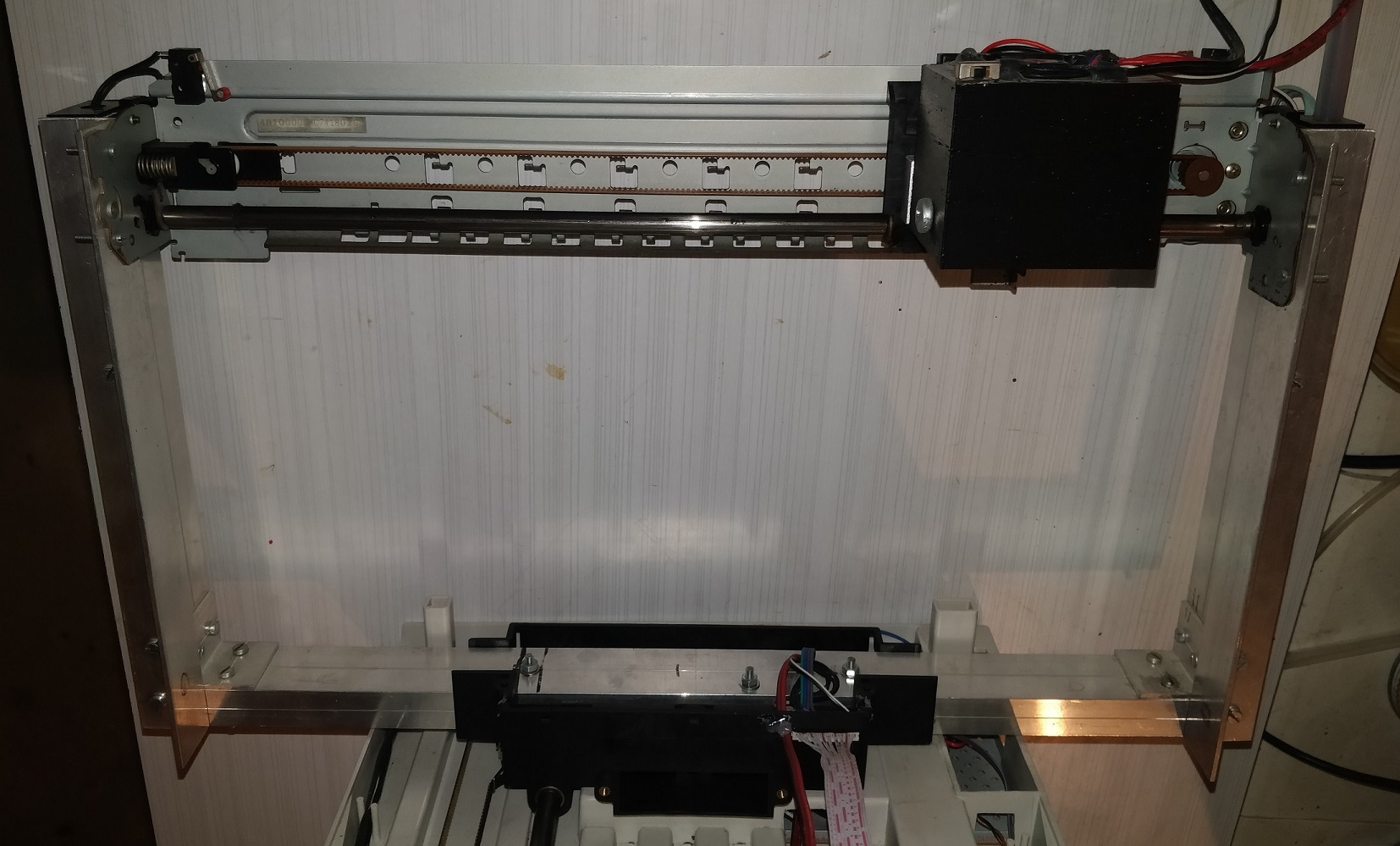

Après un autre coup d'oei dans mon grenier j'ai alors dégoté une vieille imprimante HP, que j'ai démonté pour récupérer le rail et le moteur où se déplace le chariot avec les têtes d'impression.

II - Construction mécanique

Pour fixer le rail d'imprimante sur le chariot du scanner, j'ai acheté du profilé rectangulaire en alu (pour que ça soit le plus léger possible et que le laser soit moins inerte) que j'ai marqué, découpé et assemblé sur l'instant sans plans. Pour rigidifier la structure et fixer le rail (avec des boulons et écrous M4) j'ai rajouté une cornière en alu.

Pour éviter que les chariots aillent s'exploser contre les bords des rails, j'ai mis des fins-de-course sur chacuns des deux axes.

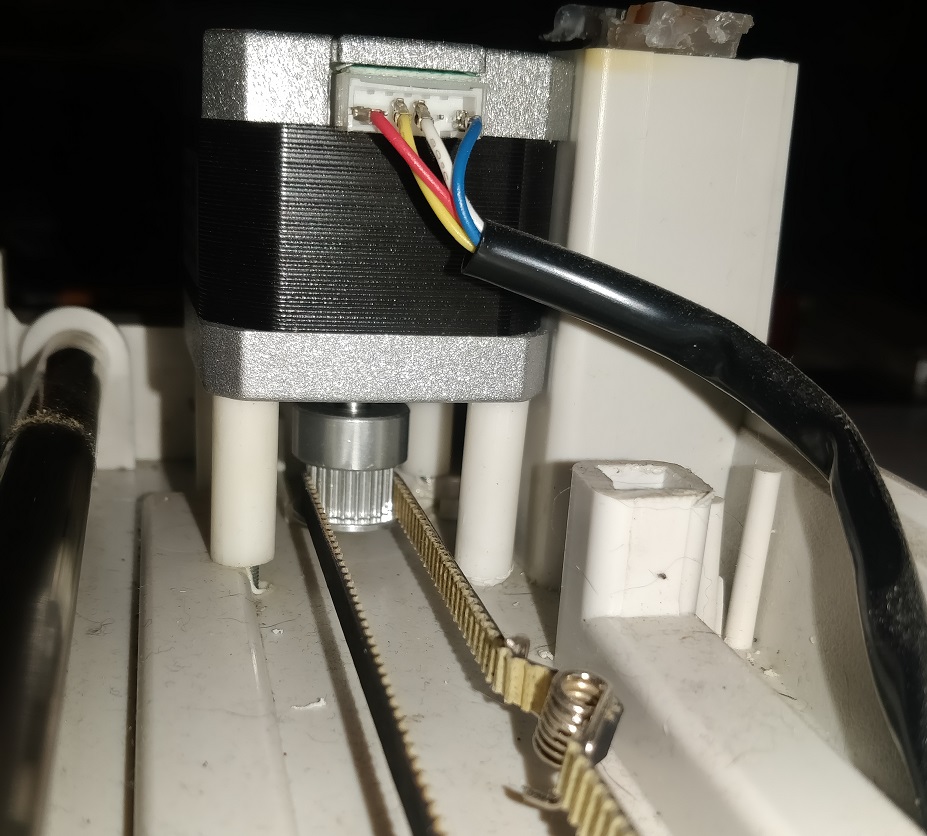

Après quelques prototypes, j'ai remarqué que la boîte de vitesse qu'il y avait sur le moteur pas-à-pas du scanner était assez imprécise (au niveau des rouages qui ne se correspondent pas parfaitement). Du coup, lorsque le moteur changeait de direction, il fallait du temps avant que tous les rouages s'enclenchent correctement et que le dernier se mette à bouger, et ça rendait la gravure imprécise. Je ré-ouvre, je vire le moteur de base du scanner et à la place j'installe un Nema 17 qui trainait dans mon garage. Pour ça il a fallu modifier un peu le plastique du scanner à la Dremel et en ajoutant des supports pour le Nema mais tout a fini par prendre place. Par contre la couroi était plus super bien tendue à cause de la petit taille du rouage qui l'entraîne que j'ai mis sur le Nema. J'ai simplement rajouté deux tendeurs sur celle-ci.

III - Construction électronique

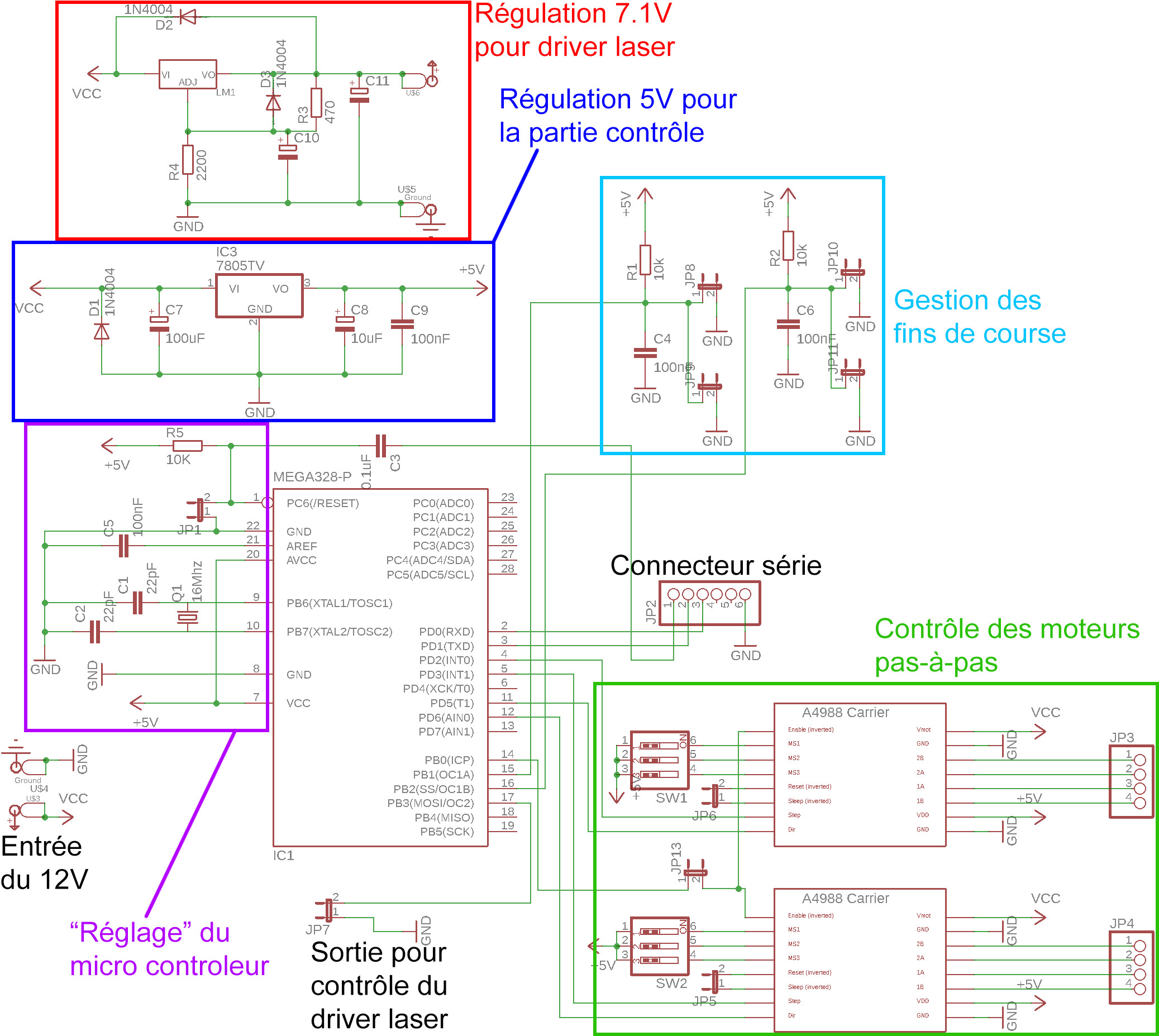

Le plus compliqué ici, c'était d'attendre des années avant que les composants viennent de Chine lorsque des modifications étaient à apporter au cours des prototypes. Comme GRBL (programme fait exprès pour gérer ce genre de machines: CNC, graveurs...) est déjà entièrement compatibles avec les Arduinos, j'ai utilisé un ATmega328-P que j'avais pour le microcontrôleur. Pour le driver de la diode laser, à la base c'était juste un mosftet qui gérait la puissance du laser par PWM. Mais bon, au final j'ai eu une super réduction sur un driver analogique (il régule l'intensité de manière analogique au lieu de faire du PWM) en achetant en groupe avec des membres de Laser Pointer Forums chez un sympatique vendeur russe qui fait ses propores drivers. Du coup j'ai remplacé mon pauvre mosfet par ça. Le contrôle du driver se fait par signal PWM : il alimente la diode avec une intensité proportionnelle au rapport cyclique du signal.Bref, après quelques tests sur breadboard j'ai fais, sur Eagle (Kicad ou Proteus c'est quand même mieux), mon plan du circuit (ici je l'ai commenté):

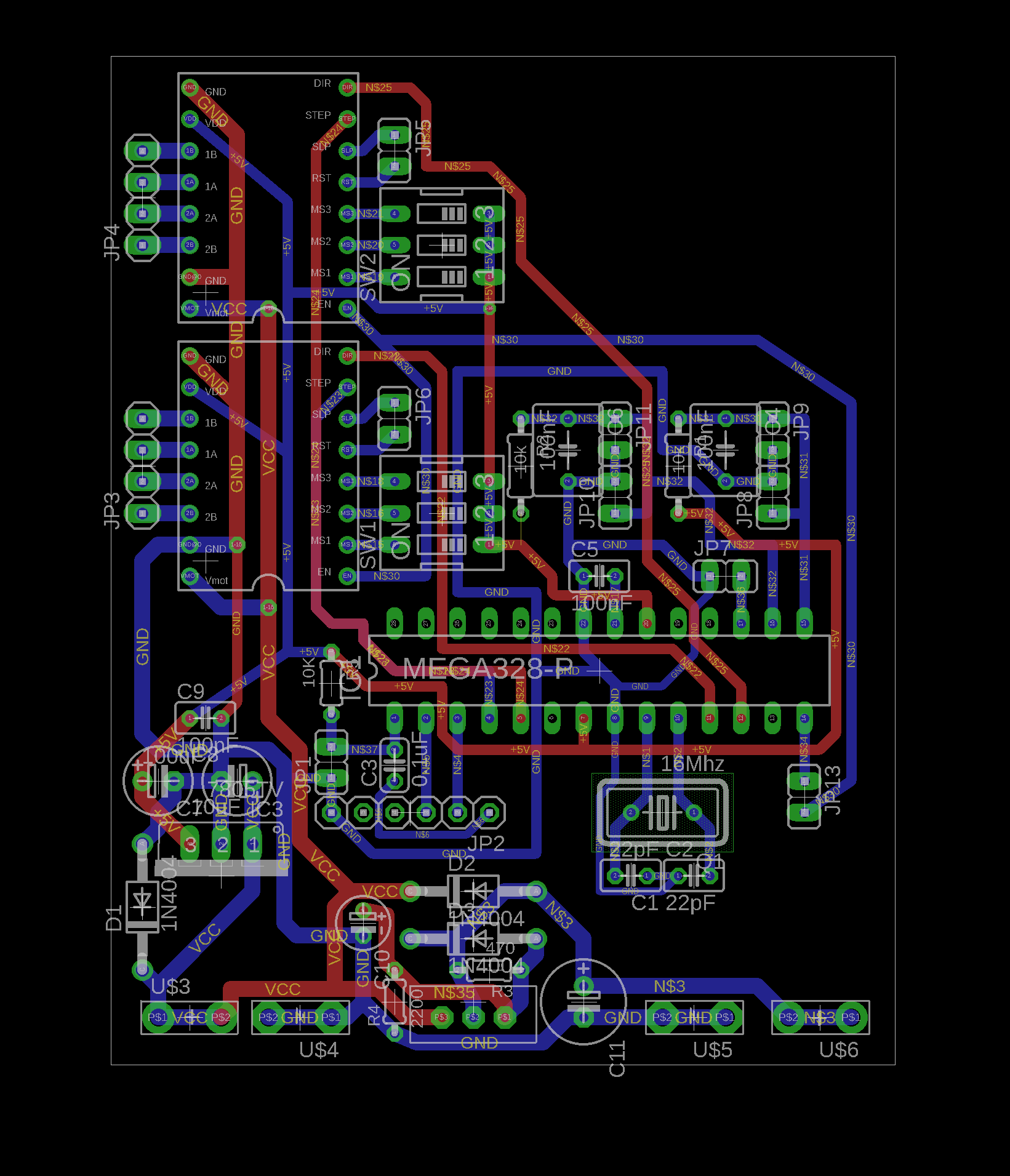

Ensuite j'ai designer le layout (oui on aurait pu mieux faire):

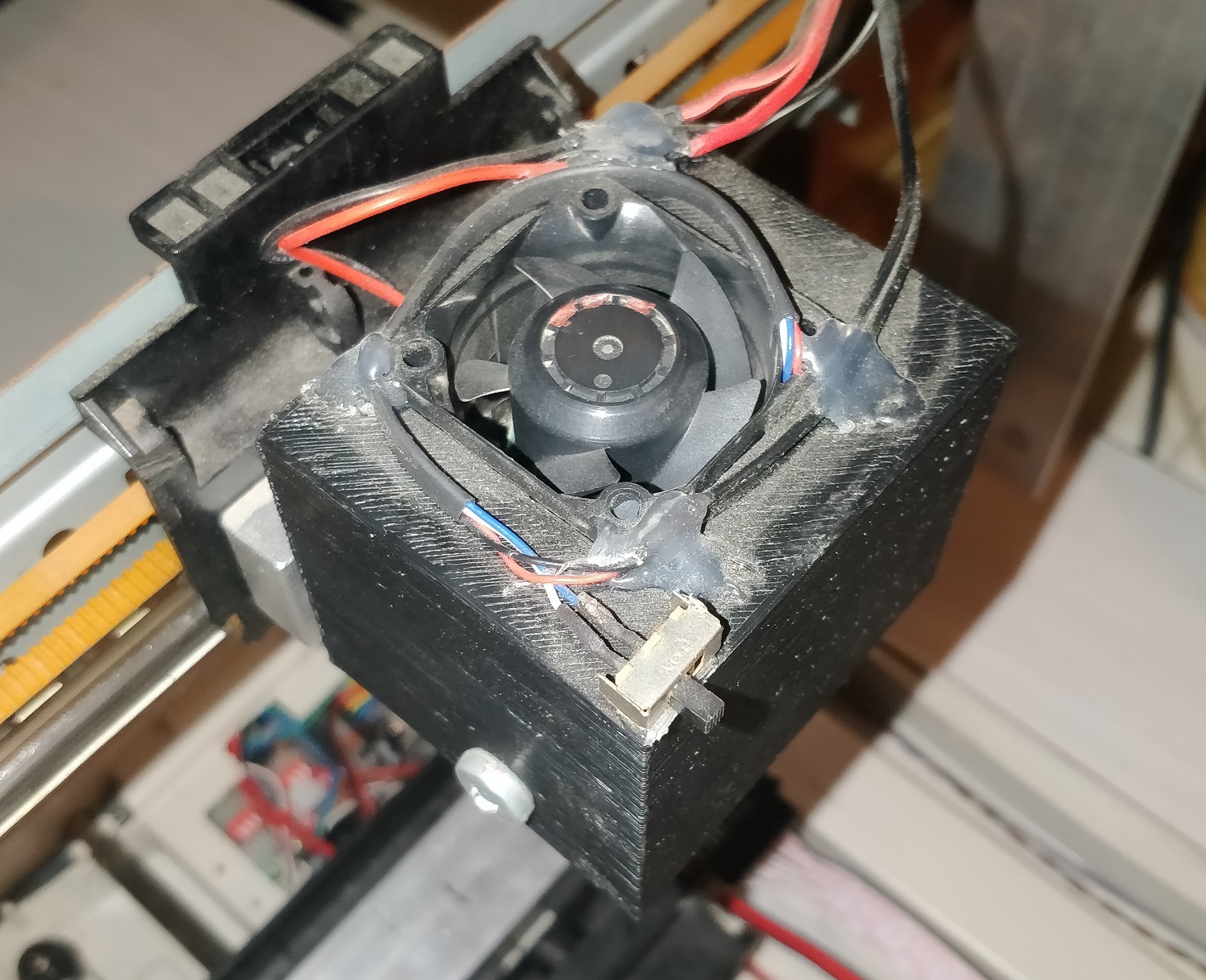

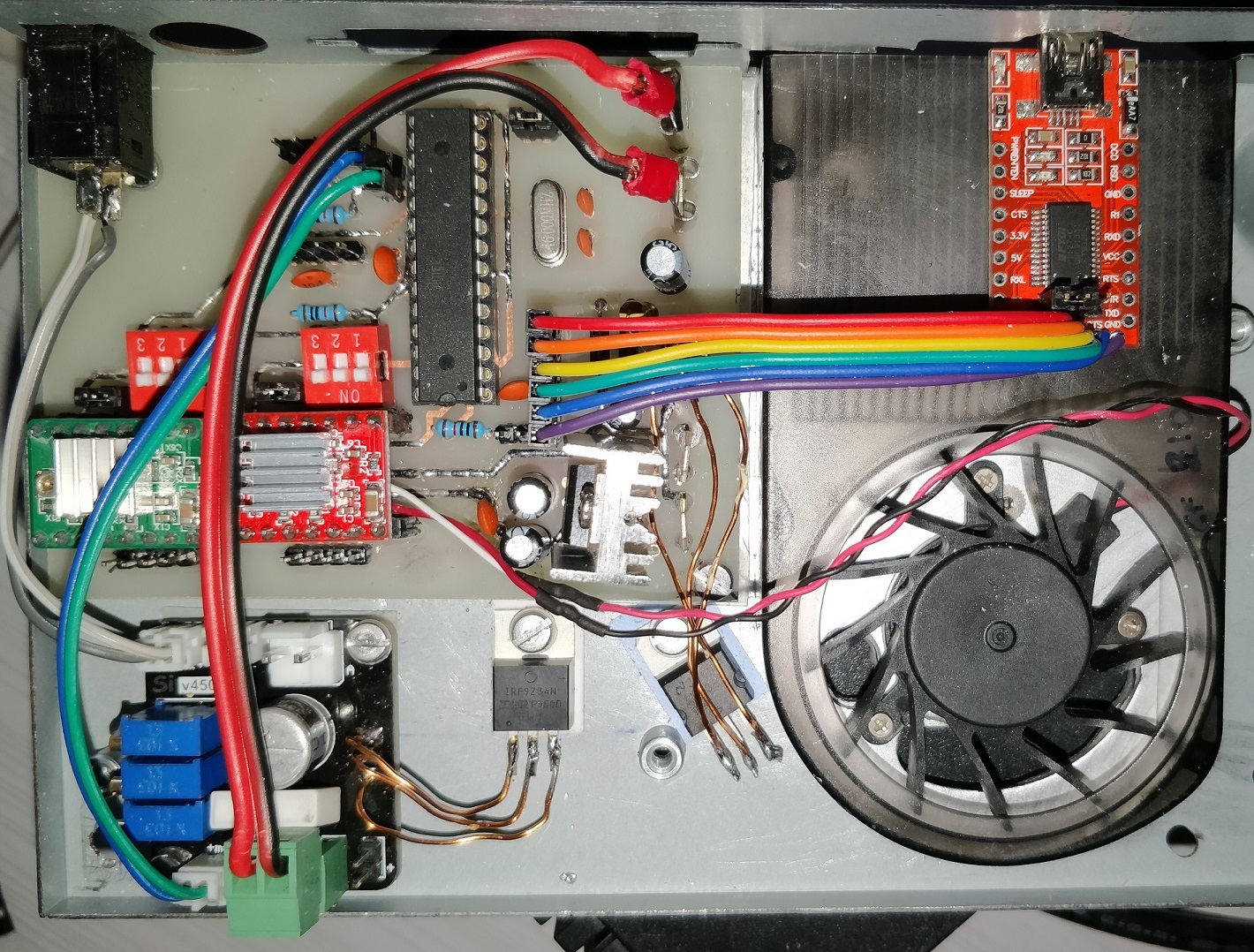

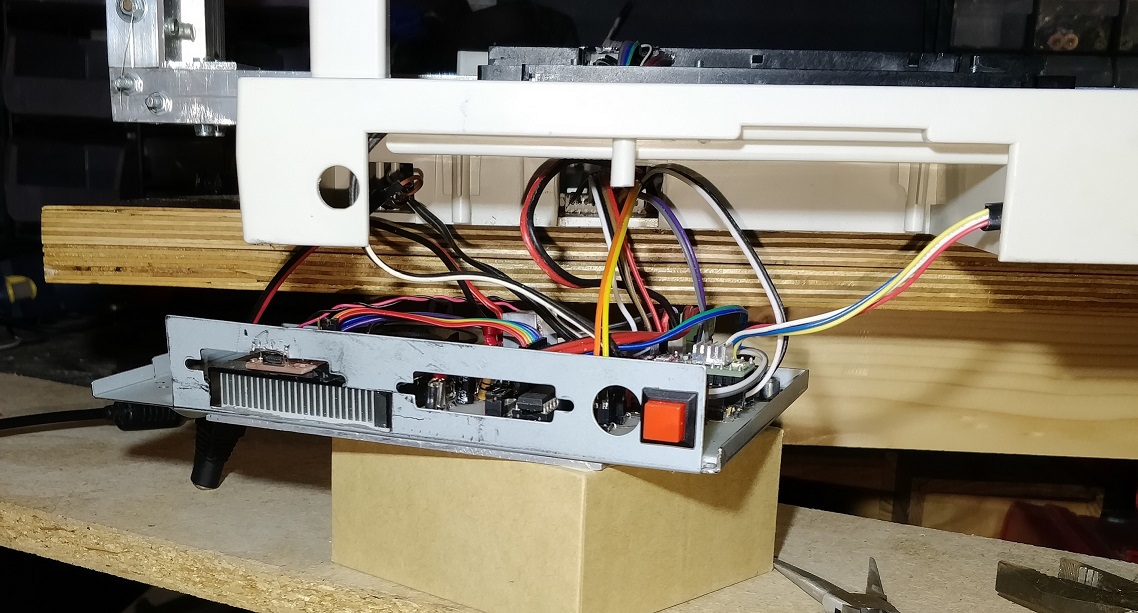

En revanche, comme vous pouvez le voir il y a le mosfet du driver et le régulateur pour celui-ci qui ont été déportés sur la plaque de métal du scanner. C'est pour qu'elle serve de refroidisseur. Elle est pas très épaisse donc la masse thermique était pas super importante. Ainsi pour les longues gravures j'ai fixé un vieux ventirad de carte graphique contre la plaque pour que tout soit bien refroidi. Enfin, avec quelques coups de Dremel encore une fois, tout est rentré dans le graveur en lui même pour que ça soit compact:

IV - Communication avec le graveur

Comme j'ai expliqué précédemment, le graveur fonctionne avec GRBL par USB grâce à un convertisseur USB sers série que j'avais en rab. Or, ce programme interprête le G-code (langage très répandu pour ce genre de machines). Du coup tout logiciel fénérant du G-code peut être utilisé. Personnellement, j'utilise LaserGRBL qui est prévu pour. Il permet de générer les commandes à partir d'images ou de tracés vectoriels. De plus, il peut directement se connecter au microcontrôleur pour envoyer les commandes, donc tout peut se faire depuis ce logiciel, c'est très pratique et il est très configurables.Si vous réaliser un graveur similaire vous pouvez utiliser un Raspberry Pi ou un vieux PC avec OctoPrint ou LaserWeb dessus afin de pouvoir piloter le graveur à "distance" en surveillant l'avancée de la gravure.

V - Spécifications du graveur

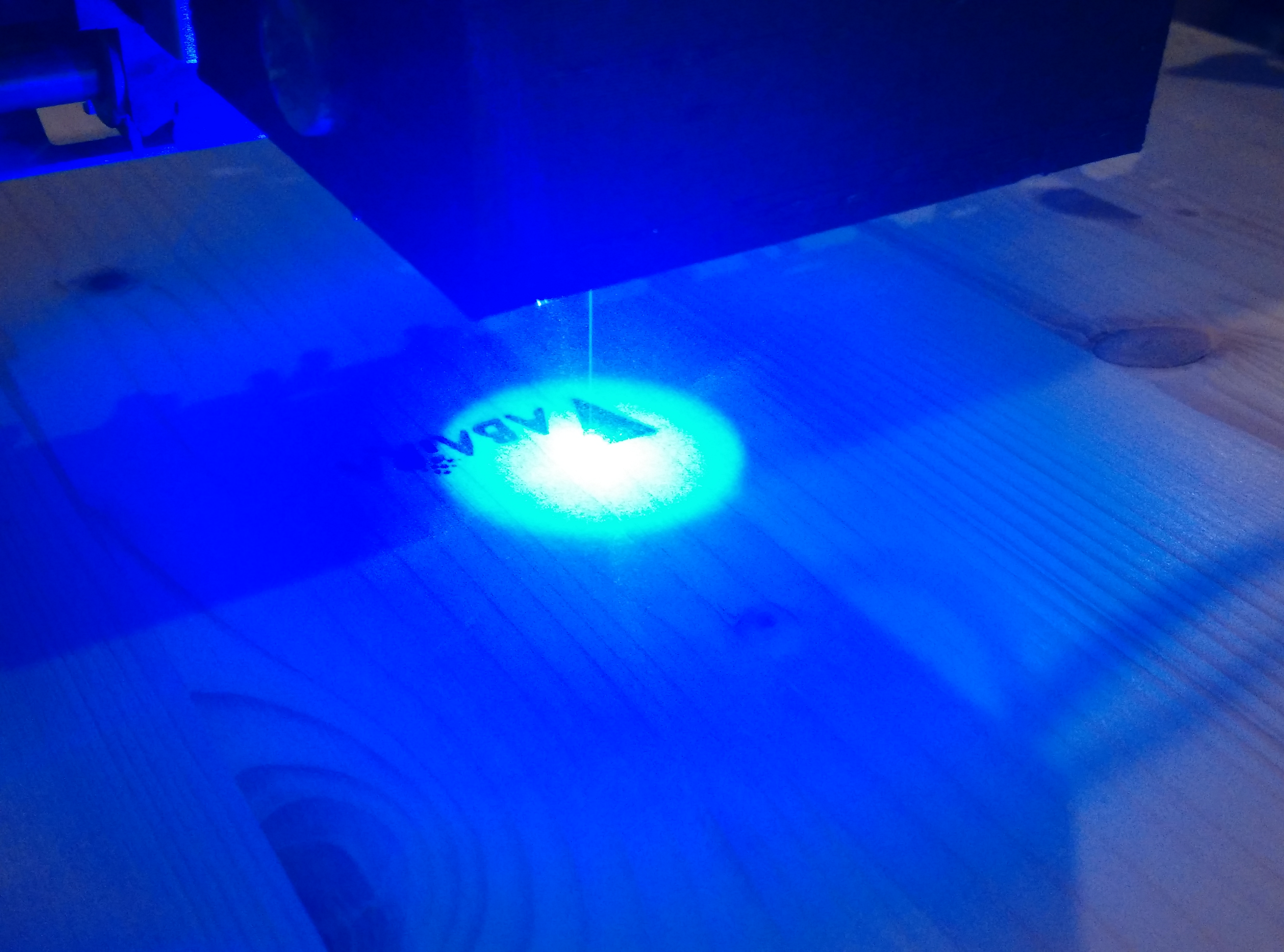

Le graveur permet de graver jusque 1dam/min (10000mm/min), et cette limitation est due à la structure en aluminium: étant trop haute, lorsqu'on grave à des vitesses plus rapides, elles se met à bouger trop lors des arrêts/changements de direction ce qui rend la gravure imprécise.La diode peut donner 5W au maximum, cependant j'ai réglé le driver pour qu'il donne 2.5W au max, juste pour que la diode dure plus longtemps. Un problème de cette diode, c'est sa divergence. Lorsque l'objet à graver est assez loin de celle-ci, même si on fait le focus, le point diverge pas mal et rend la gravure imprécise. Du coup, lorsque je grave des objets assez fins, je rajoute des supports en dessous pour le surélever et le rapprocher.

Personnellement, sur mon montage, j'ai une surface de gravure assez importante: 300mm en abscisse et 250mm en ordonnée. Il peut aussi, en plus de graver, découper des matériaux comme du bois fin (contre plaqué par exemple).

Il est possible de graver en 1 bit (noir ou pas gravé) ou en nuance de "gris" (plus ou moins gravé).

VI - Exemples de gravure

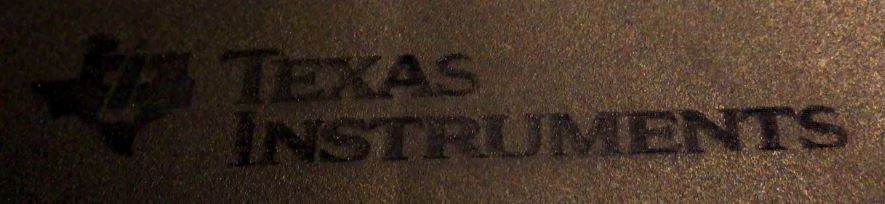

Quelques exemples, je me souviens pas des puissances par contre.Le "logo" de Zelda (d'Hyrule + une épée random qui passe par là) sur du bois (vitesse: 3m/min) :

VII - Téléchargements

Fichiers Eagle pour les plans et le design: TéléchargerModèle 3D du support pour ventilateur 40mm sur le refroidisseur en alu SK25: Télécharger